【研究室コラム】ドライクリーニング洗浄機

日本のドライ機

厚生労働省の調査※によると、2024年度の日本のドライクリーニングの洗浄機(略して、ドライ機)のうち、石油系溶剤機(略して、石油機)の台数は15,152台で、全ドライ機の約91%を占めています。一方、塩素系のパークロロエチレン機(略して、パーク機)は1,084台で、約7%でした。

※厚生労働省の調査:「ドライクリーニングにおける溶剤の使用管理状況等に関する調査 (令和6年度)」

欧米では主流のパーク機が、日本ではどうして少ないのでしょうか?

厚生労働省調査

欧米のドライクリーニングで、引火性の石油機に替わり不燃性のパーク機が稼働し始めたのは1940年代です。日本には1959年に、ドライクリーニングの先進国であるドイツのBÖWE(べーべ)社から、最新のパーク機が輸入されました。国産のパーク機は1962年に製造され、ドイツ機仕様のパーク機が国産化されたのは1966年です。

このまま順調にパーク機が定着すれば、日本でも欧米のようにパーク機が主力のドライ機となっていたことでしょう。

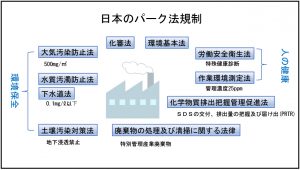

しかし、1981年に井戸水から有機塩素化合物が検出され、翌年には環境庁が調査を開始し、1984年には地下水汚染が社会問題化しました。1989年にはパークが有害物質に指定され、1992年にはパークの廃棄物が特別管理産業廃棄物に指定され、2003年にはパークによる土壌汚染を防止するために土壌汚染対策法が施行されるなど、パークには厳しい法規制が施されました。

日本クリーニング新聞参照

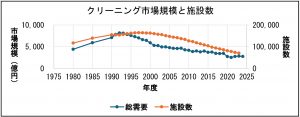

また、バブル崩壊後にはクリーニング市場規模が縮小し、ドライクリーニング施設数も減少しました。さらに、パークの法規制が厳しくなっただけでなく、環境保全には多額の費用が必要なことから、パーク機から石油機へのシフトが進み、パーク機の稼働台数が減少しました。

さらに、2009年にドライ機の先駆者であり、最大手のメーカーである「三菱重工産業機器販売㈱」が業務用洗濯機事業から撤退したのを皮切りに、数社あったパーク機メーカーが次々と撤退し、あるいはパーク機の製造を取りやめ、2025年現在、国内のパーク機を製造するメーカーは1社のみとなってしまいました。

日本の第5世代パーク機

日本のメーカーが製造するパーク機は第5世代と称され、溶剤蒸気を外部に漏らさない密閉構造「クローズドタイプ」で、ドライ機内の溶剤蒸気濃度を下げる「活性炭回収装置」、パーク溶剤を溶解した接触水を処理する「無排水システム装置」等を装備しています。しかし、その装備は2009年までの技術で、次世代のパーク機は開発されていません。

参考:「クリーニング機械の基礎技術」㈳日本産業機械工業会 業務用洗濯機部会

欧米のドライ機

イタリアのF.M.B.(FABBRICA MACCHINE BOLOGNA S.P.A.)グループはドライ機メーカー3社(UNION、FIRBIMATIC、REALSTAR)を傘下に持ち、3社のパーク機には環境保全と従事者の労働衛生のための、共通の新技術が採用されています。また、石油機はパーク機と同様に、洗浄と乾燥を同じ機械で処理できる「ホット機」で、万全な安全対策が施されています。欧米ではこの3社のドライ機が高いシェアを占めています。

F.M.B.(FABBRICA MACCHINE BOLOGNA S.P.A.)HPより

パーク機

FIRBIMATIC社のパーク機は全密閉型ノーダクト機構で、溶剤回収率は99.68%(メーカー自社測定値)と高回収率で、国産機が不採用の労働衛生、環境保全対策の装置を装備しています。

FIRBIMATICパーク機の労働衛生、環境保全技術(FIRBIMATICカタログより)

| 装 備 | 機 能 |

| リントフィルター自動洗浄(繊維くずを回収するフィルター) | 毎回ドラム給液時に金属フィルターに付着したリントを洗浄。乾燥時の風量をMAXに保つ。

従来の不織布フィルターの交換不要、コスト削減。

|

| 電子ドライコントローラ(衣類の乾燥状態を測定し、乾燥の終わりを判断する装置) | 被洗物の量や素材に応じて乾燥状態を管理し、ドラム開閉時の溶剤ロス、臭気を防止。

|

| 乾燥機能付きボタントラップ(洗浄中に落ちたボタンなどを回収するスクリーン) | 乾燥機能付で、バスケット内のボタン回収、リント掃除もパークに触れずに行える。

|

| 蒸発スラッジ自動排出(蒸留後に残る溶解汚れや繊維クズ) | 日常の蒸留器メンテナンスをコンピュータが自動制御。掃き出し作業を削減。

|

| 蒸留器内乾燥 | 日常の蒸留器メンテナンスをコンピュータが自動制御。掃き出し作業を削減。 |

| ドラムバックウォッシュ洗浄 | ドラム裏側に蓄積、固形化するリントを毎回洗浄。

ドラム解放時の臭気を解消。 |

石油機

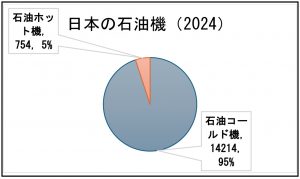

令和6年度の厚労省調査によると、日本の石油機で洗浄と乾燥を同じ機械で処理できる「ホット機」は754台、洗浄と脱液まで(乾燥はできない)の「コールド機」は14,214台で、コールド機が約95%を占めています。このため、日本のほとんどのドライクリーニング施設では、石油溶剤を含んだ被洗物を「ドライ洗浄機」から「ドライ乾燥機」へ移す作業が人力で行われています。

欧米で稼動している石油機はすべてホット機で、パーク機と同様に様々な技術改良や新規装置が備えられ、引火性溶剤の安全な稼動を可能にしています。

FIRBIMATIC社の石油ホット機は、蒸留器を標準装備し、毎回蒸留による溶剤管理を行い、常に高品質な洗いが可能です。スピンディスクフィルターの採用により、カートリッジフィルター、活性炭の交換を無くし、コストを抑えることもできます。

さらに「全密閉ノーダクト構造」を採用し、回収率99%以上で、溶剤消費のコストを抑えます。溶剤は高引火点(55~65℃)の炭化水素「ハイドロカーボン」を使用します。

なお、石油系溶剤(炭化水素)溶剤用のホット機は、現在、日本では製造されていません。

FIRBIMATIC炭化水素機の品質及び安全対策技術(FIRBIMATICカタログより)

| 装 備 | 機 能 |

| 全量連続蒸留システム | 予洗で使用した溶剤は毎回全量を蒸留し、2浴洗浄が可能。 |

| 二重構造水分離器 | 二段階の水分離器を装備し、溶剤と水分を完全に分離。

|

| 電子ドライコントロール | 衣類の乾燥状態を測定し、被洗物の量や素材に応じて管理。溶剤ロス、臭気を防止。

|

| スピンディスクフィルター+カートリッジフィルターを搭載 | ローコストなスピンディスクフィルターと脱酸脱色能力の高いカートリッジフィルターの併用により、経済的で質の高い溶剤管理。

|

| リントフィルター自動洗浄 | 毎回ドラム給液時に金属フィルターに付着したリントを洗浄。

乾燥時の風量をMAXに保つ。 不織布フィルターは不採用。 |

| 窒素インジェクション安全機構 | 乾燥循環エアーの温度を三段階で監視し、緊急時に窒素ガスを自動注入、安全を確保。STEP1:蒸気バルブ遮断、STEP2:アラーム点灯、STEP3:ドラム内窒素ガス注入 |

| 溶剤冷却機構標準装備 | 気温や洗浄で上昇する溶剤温度を常に低温に保つ。 |

| 減圧真空ポンプ搭載 | 蒸留器内を減圧し、安全で安定した溶剤蒸留を保つ。 |

以上のように、欧米のパーク機は環境保全と従業員の労働衛生に寄与する技術を採用し、石油機はパーク機と同様にホット機となり、安全な稼働を確保しています。

今後、日本でもパーク機の技術が改良され、石油のホット機が採用されることを期待します。

以上

無断転載はお断りしております。本記事をご利用の際は、ポニークリーニングへお問い合わせください。